Peter Nyhuis (unter Mitarbeit von Marco Kennemann)

Das PPS-Controlling bezeichnet die gezielte Regelung der Produktionsplanung und -steuerung unter Berücksichtigung logistischer Zielgrößen. Es werden zunächst Controllingsysteme im Regelkreis der PPS sowie Ziele und Kennzahlen beschrieben. Anschließend werden der Controllingansatz der Engpassorientierten Logistikanalyse sowie die Implementierung eines PPS-Controlling-Systems vorgestellt.

Controllingsysteme im Regelkreis der PPS

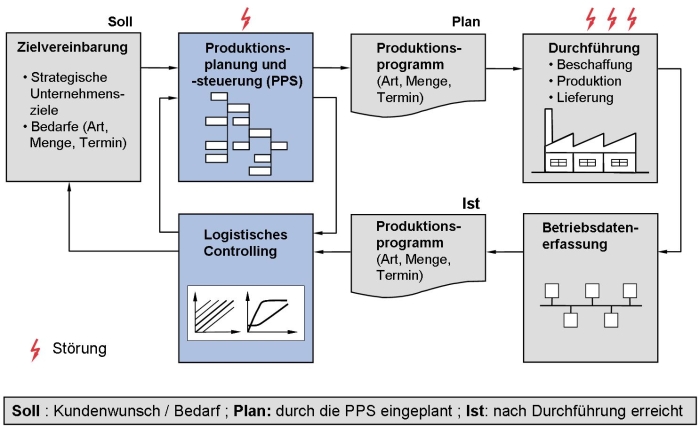

Unternehmen verfehlen ihre eigenen produktionslogistischen Ziele oftmals, weil sie nicht über eine systematische Vorgehensweise zu deren Verbesserung verfügen. Häufig sind die Ermittlung und Überwachung der relevanten Kennzahlen sowie die Rückführung der gewonnenen Erkenntnisse in den Planungsprozess unzureichend [Horváth, 2003, S. 168]. Hinsichtlich der Erfüllung der produktionslogistischen Ziele stehen Unternehmen damit vor einer klassischen Regelungsaufgabe: Sie müssen die Zielerreichung durch die permanente Anpassung der Regelgrößen an Führgrößen realisieren. Dieser Sachverhalt wird durch den Regelkreis der PPS verdeutlicht [Wiendahl, 1997, S. 258 ff]. Er systematisiert, ausgehend von den strategischen Zielen eines Unternehmens und den Kundenbedarfen (Soll), die Planung des Produktionsprogramms (Plan) sowie die Steuerung der Abläufe bei der Durchführung von Produktion, Beschaffung und Distribution (vgl. Abbildung 1). Des Weiteren beinhaltet der Regelkreis die Aufnahme der Rückmeldedaten im Rahmen der Betriebs- und Maschinendatenerfassung (Ist).

Abb. 1: Regelkreis der PPS [in Anlehnung an Wiendahl, 1997, S. 259]

Das PPS-Controlling, das Plan- und Ist-Größen vergleicht und Abweichungen interpretiert, ist ein wesentlicher Bestandteil des Regelkreises der PPS. Funktional wirkt das PPS-Controlling als Subsystem der PPS, das die Planung und Kontrolle sowie die Informationsversorgung koordiniert und dadurch die Koordination eines Unternehmens als Gesamtsystem und dessen Adaption an Störungen und Änderungen unterstützt [Wriggers, 2008, S. 363]. Auf diese Weise ergibt sich ein geschlossener Regelkreis, mit dessen Hilfe auf Abweichungen zwischen Soll, Plan und Ist zeitnah und zielführend durch Veränderung der Regelgrößen reagiert werden kann. Dabei ist von Bedeutung, dass beim PPS-Controlling auch die Planvorgaben selbst betrachtet werden, um unrealistische oder gar widersprüchliche Planvorgaben zu erkennen und ggf. zu korrigieren. Das PPS-Controlling ermöglicht, die Auswirkungen unternehmerischer Aktivitäten laufend zu messen, Abweichungsanalysen durchzuführen sowie Verbesserungsmaßnahmen abzuleiten [Wiendahl, 2002, S. 200].

Zielsetzung des PPS-Controllings

Aufgabe des PPS-Controllings ist es, die logistische Zielerreichung zu messen, Ursachen für die Plan-Abweichungen offen zu legen und geeignete Maßnahmen zur Problembehebung vorzuschlagen. Datenbasis des PPS-Controllings sind sowohl Plan-Daten aus dem PPS-System als auch Rückmeldedaten aus der Fertigung bzw. den einzelnen Unternehmensbereichen. Informationen aus dem PPS-Controlling können direkt in die Produktionsplanung zurückfließen. Das PPS-Controlling ist damit ein wichtiges Bindeglied zwischen der Produktionsplanung und der betrieblichen Realität [Lödding, 2008, S. 92f.].

Die Logistikleistung in der Produktion lässt sich anhand zweier grundlegender Qualitätsmerkmale messen: der Lieferfähigkeit und der Liefertreue. Die Lieferfähigkeit ist ein Maß dafür, inwieweit die von externen oder internen Kunden geforderte Logistikleistung (Menge, Termin, Ort) diesen zugesagt werden kann. Die Liefertreue bewertet die Leistungserbringung des Logistikprozesses. Sie gibt an, wie groß der Anteil der vollständig und pünktlich abgelieferten Aufträge an allen ausgelieferten Aufträgen entsprechend der Vereinbarung mit den Kunden ist. Um sich hier als Lieferant von Wettbewerbern abzugrenzen, muss der gesamte Prozess der Auftragsabwicklung, vom Auftragseingang beim Lieferanten bis hin zur Lieferung des Produktes beim Kunden sicher beherrscht werden [Wiendahl, 2002, S. 2 f].

Kennzahlen des PPS-Controllings

Die Verdichtung der zahlreichen, in einem Unternehmen zur Verfügung stehenden Informationen erfolgt durch Kennzahlen. Sie führen die Fülle der im Unternehmen vorhandenen Informationen auf wenige numerische Größen zusammen und sind die Grundlage für die Entscheidungen, die das Controlling in der Produktionsplanung und -steuerung vorbereitend unterstützt [Horváth, 2003, S. 566 f].

In der Praxis werden häufig recht komplexe Kennzahlensysteme eingesetzt, bei denen die Beziehungen zwischen den einzelnen Kennzahlen nicht deutlich werden. Dies kann vermieden werden, wenn das Controlling und das dort eingesetzte Monitoring folgenden Anforderungen genügen:

-

Das PPS-Controlling erfolgt auf Basis eines durchgängigen logistischen Prozessmodells,

-

es basiert auf den im Betrieb vorhandenen bzw. erhobenen Daten,

-

der Prozess wird in Form von Graphiken visualisiert,

-

die berechneten Kennzahlen beschreiben das Systemverhalten,

-

die Wirkung von Stellgrößen wie Bestand, Kapazität und Prioritätsregel auf die Zielgrößen lassen sich erkennen und

-

die gegenseitige Abhängigkeit der Kennzahlen ist ersichtlich [Wriggers, 2008, S. 363].

Engpassorientierte Logistikanalyse als Controllingansatz für die Produktion

Die Engpassorientierte Logistikanalyse (ELA) ist ein am Institut für Fabrikanlagen und Logistik (IFA) entwickelter umfassender Ansatz der Arbeitssystemanalyse und kombiniert mehrere, aufeinander aufbauende Analysemethoden zu einem ganzheitlichen Controlling-Ansatz. Der Produktionsbereich eines Unternehmens ist ein komplexer Betrachtungsgegenstand. Die zu untersuchenden Arbeitssysteme beeinflussen sich gegenseitig in ihrem logistischen Verhalten. Die zu berücksichtigenden produktionslogistischen Kennzahlen (Bestand, Durchlaufzeit, Auslastung und Termintreue) sind wechselseitig miteinander verknüpft und partiell konfliktär. Die Engpassorientierte Logistikanalyse vereint folgende drei, aufeinander aufbauende Analysemethoden (vgl. Abbildung 2).

-

Materialflussanalyse,

-

Durchlaufzeit- und Bestandsanalyse,

-

Potenzialbeurteilung.

Abb. 2: Methoden der Engpassorientierten Logistikanalyse

Die Materialflussanalyse dient dazu, die Beziehungen der einzelnen Arbeitssysteme untereinander und die Stärke der Materialflüsse zu verdeutlichen. Dabei ist eine einfache und übersichtliche Darstellung des Materialflusses von großer Bedeutung. Im Rahmen der ELA werden hierzu die Materialflussmatrix und das auf dieser Grundlage erstellte Sankey-Diagramm [Nyhuis, 2005, S. 32 ff] eingesetzt, um damit die Beziehungen zwischen Quellen und Senken im Materialfluss darzustellen. Für jedes Arbeitssystem werden die Kennzahlen für Bestand, Leistung, Durchlaufzeit und Auslastung ermittelt und in ihrem zeitdynamischen Verhalten dargestellt. Als Hilfsmittel dienen Durchlaufdiagramme.

Der Kerngedanke der ELA ist es, die Arbeitssysteme zu identifizieren, die in Bezug auf die Zielsetzung bestimmend sind. Sowohl kapazitive Engpässe (Begrenzung der Mengenausbringung) als auch durchlaufzeit- und lieferzeitbestimmende Arbeitssysteme lassen sich lokalisieren. Darüber hinaus lässt sich die Bedeutung der einzelnen Arbeitssysteme für den gesamten Auftragsdurchlauf quantifizieren. Durch die Nutzung von Produktionskennlinien kann durch Soll/Ist-Vergleiche sowie Abweichungs- und Potenzialanalysen weiterhin aufgezeigt werden, an welchen Arbeitssystemen welche Art von möglichen Maßnahmen zur Durchlaufzeit- und Bestandsreduzierung sinnvoll umgesetzt werden kann. So kann untersucht werden, wo Durchlaufzeiten durch eine gezielte Bestandssteuerung reduziert werden können und an welchen Arbeitssystemen flankierende Maßnahmen in der Kapazitätsstruktur, in der Auftragszeitstruktur oder auch in der strukturellen Einbindung einzelner Systeme in den analysierten Produktionsbereich erforderlich sind [Nyhuis, Wiendahl, 2003, S. 193ff.].

Das Logistische Ressourcenportfolio stellt ergänzend dar, welche Arbeitssysteme im Hinblick auf die Zielgröße kritisch sind. Zu diesem Zweck wird zunächst ermittelt, wie stark jedes einzelne Arbeitssystem zur (mittleren) Durchlaufzeit der Aufträge beiträgt. Im Weiteren wird für jedes Arbeitssystem festgestellt, ob es – dargestellt anhand des gemessenen Betriebspunktes in der Produktionskennlinie – im Unterlastbereich, im Übergangsbereich oder im Überlastbereich betrieben wurde [Nyhuis, Wiendahl, 2003, S. 37]. Trägt man diese beiden Informationen in das Logistische Ressourcenportfolio ein, so lässt daraus ablesen, welche Arbeitssysteme für das logistische Ziel besonders relevant sind und an welchen Systemen vorrangig vorhandene logistische Potenziale z. B. durch Steuerungsmaßnahmen durchgesetzt werden müssen bzw. wo unterstützenden Maßnahmen (z. B. Losgrößenharmonisierung oder Kapazitätsflexibilisierung) erforderlich sind.

Die vorgestellten Modelle und Werkzeuge haben sich in der Praxis vielfach bewährt, um logistische Rationalisierungspotenziale zu quantifizieren und Produktionsprozesse logistikorientiert zu gestalten und zu lenken [Lödding, 2008, S. 93].

Implementierung eines PPS-Controlling Systems

Die Einführung eines PPS-Controlling Systems als integrativer Bestandteil der PPS in einem Unternehmen ist eine umfangreiche Aufgabe. Daher sollte die Einführung in mehreren aufeinander aufbauenden Schritten durchgeführt werden (vgl. Abbildung. 3).

Abb. 3: Schritte zur Einführung einer Fertigungsüberwachung (in Anlehnung an [Wiendahl, 1997, S. 324])

Zunächst ist für einen begrenzten Zeitraum eine Einmal-Analyse durchzuführen. Daraus ergeben sich erfahrungsgemäß bereits umfangreiche Ansatzpunkte für logistische Verbesserungen des Produktionsprozesses. Zudem werden hierbei Qualitätsmängel bei der Erfassung und Archivierung von Rückmeldedaten und Planparametern ersichtlich. Deren Behebung ist eine wesentliche Voraussetzung für die sinnvolle Durchführung eines permanenten PPS-Controllings. Dieses wird eingerichtet, indem die Aktivitäten aus der Einmal-Analyse in der Ablauf- und Aufbauorganisation des Unternehmens verankert werden. Dabei sind insbesondere die Prozesse und Verantwortlichkeiten für die Verwaltung der produktionslogistischen Daten, die Durchführung der Abweichungsanalysen und die Ableitung und Initiierung von Verbesserungsmaßnahmen zu definieren. Sobald ein permanentes PPS-Controlling etabliert ist, ergibt sich im letzten Schritt ein fortlaufender Verbesserungsprozess, der sich u. a. auch auf die Überprüfung und Verbesserung der Produktionsstrukturen und des PPS-Systems erstrecken sollte.

Die Implementierung eines PPS-Controlling-Systems in einem Unternehmen sollte durch weitere Maßnahmen flankiert werden. Die Gestaltungs- und Steuerungsmaßnahmen, die aus einem funktionierenden PPS-Controlling resultieren, werden vielfach als unbequem empfunden, weil sie eingefahrenen Gewohnheiten und Erfahrungen der Mitarbeiter widersprechen. Daher ist insbesondere eine systematische Mitarbeiterschulung, z. B. durch begleitende Workshops, in denen konkrete Beispiele aus dem Unternehmen betrachtet werden, erforderlich. Weiterhin ist ohne eine aktive Unterstützung durch die Unternehmensführung kein nachhaltiger Erfolg zu erwarten.

Literatur

Horváth, Péter: Controlling. 9. Auflage, München : Vahlen, 2003

Lödding, Hermann: Verfahren der Fertigungssteuerung. 2. Auflage, Berlin et al. : Springer, 2008

Nyhuis, Peter; Nickel, Rouven; Wriggers, Felix: Logistik-Controlling in der Produktion. In: Bauder, Ulrich (Hrsg.): WEKA Praxishandbuch Betriebsleiter. Band 1, Kapitel 6.4. Augsburg : WEKA, 2005.

Nyhuis, Peter; Wiendahl, Hans-Peter: Logistische Kennlinien. Grundlagen, Werkzeuge und Anwendungen. Berlin et al. : Springer 2003.

Wiendahl, Hans-Peter: Fertigungsregelung – Logistische Beherrschung von Fertigungsabläufen auf Basis des Trichtermodells. München : Hanser, 1997

Wiendahl, Hans-Peter: Erfolgsfaktor Logistikqualität. Vorgehen, Methoden und Werkzeuge zur Verbesserung der Logistikleistung. 2. Auflage, Berlin et al. : Springer, 2002

Wriggers, Felix: Produktionscontrolling. In: Arnold, Dieter et al. (Hrsg.): Handbuch Logistik. 3. Auflage, Berlin et al. : Springer, 2008