Produktdatenmanagement (Product Data Management oder auch PDM) ist das Management des Produkt- und Prozessmodells mit der Zielsetzung, eindeutige und reproduzierbare Produktkonfigurationen zu erzeugen. [Eigner, Stelzer 2009]

Entstehung

Produktdatenmanagement und das darauf aufbauende Product Lifecycle Management (PLM) sind die zentralen IT-Lösungen für den Produktentwicklungs und den Produktentstehungsprozess. Die ersten PDM-Lösungen kamen in der Mitte der 80er Jahre auf dem Markt. Sie entstanden häufig im Umfeld von Dokumentenmanagement, CAD- und ERP-Systemen aus der Problematik, die zunehmenden CAD-Dokumente parallel mit gescannten Papierdokumenten in einer dem herkömmlichen Zeichnungsarchiv entsprechenden Form zu verwalten. Durch die stärkere Verbreitung der 3D-Arbeitstechnik ergaben sich zusätzlich eine stärkere und zwangsläufige Anbindung an die Produktstruktur und damit auch an das Freigabe- und Änderungswesen, Versionsverwaltung und Konfigurationsmanagement. Die typische Einsatzbreite von PDM war gekennzeichnet durch die Beschränkung auf abteilungsspezifische Entwicklungs und Konstruktionstätigkeiten. PLM-Lösungen hatten im Kern identische Funktionen wie PDM-Systeme. Durch die Anwendung über den gesamten Produktlebenszyklus ergaben sich zwangsläufig über die verschiedenen Ausprägungen der Produktstruktur entlang den Produktlebenszyklusphasen auch zusätzliche Anwendungen, z.B. Anforderungs-, Funktions-, Wartungs-, Service und Ersatzteilmanagement sowie Erweiterungen des Konfigurationsmanagements. Außerdem ist in Erweiterung zu PDM die Internet-basierende Einbindung von Kunden und Zulieferern in Form einer Engineering Collaboration Plattform Teil einer PLM-Lösung.

Begriffsbestimmung

Wenn neue Anwendungen auf dem Markt erscheinen, sind diese zunächst durch eine hohe Begriffsvielfalt gekennzeichnet. Mitte der 90er Jahre hat sich dann aber die Abkürzung PDM durchgesetzt. PDM wurde verstanden als das Management von produktdefinierenden Daten (Produktmodell) in Verbindung mit der Abbildung und dem Management von technischen/organisatorischen Geschäftsprozessen (Prozessmodell) sowohl im Bereich „Discrete Manufacturing“ (produzierender Industriebereich: Automobilbau, Maschinen- und Anlagenbau, Aerospace, Konsumgüter,…) als auch im sog. „Non Discrete Manufacturing“ Bereich (Chemie, Energieversorger, Utility and Facility Management von Kommunen und Banken,…). Produkt- und Prozessmanagement zusammen erlauben die lückenlose Rekonfiguration beliebiger Konstruktions- und Fertigungsstände über den gesamten Produktlebenszyklus (Konfigurationsmodell).

Der Begriff EDM als „Engineering Document Management“ wurde verwendet für Applikationen, die schwerpunktmäßig digitalisierte Papierdokumente und/oder nicht produktbezogene Dokumente verwalten. Allen diesen Anwendungen gemeinsam ist, dass keine Zuordnung zu Produktstrukturen erfolgt. EDM als „Engineering Data Management“ wurde auch früher parallel und gleichbedeutend zu PDM verwendet.

Unter Produkt- und Dokumentenmanagement wird schwerpunktmäßig die Zuordnung von beliebigen IT- oder manuell erzeugten Dokumenten, z.B. 2D-Zeichnungen, 3D-Modelle, textuelle Dokumente, Berechnungsergebnisse zu Produktstamm- und -strukturdaten bzw. Projektdaten verstanden.

Da heute PDM-Komponenten sowohl Bestandteil vieler CAD-Systeme sind und auch in ERP-Systemen aufgenommen wurden ergeben sich teilweise recht aufwendige Systemstrukturen. Man unterscheidet meist zwischen lokalen Systemen, die im CAD-Umfeld eingebettet sind, der Verwaltung der CAD-Modellstrukturen dienen und häufig direkter Bestandteil der CAD-Lösung sind von zentralen Systemen, die der unternehmensweiten Zusammenführung der Produktdaten dienen. Die lokalen Systeme werden auch Team Data Management-Systemen (TDM) genannt. Die zentralen Systeme nennt man Enterprise-PDM.

Architektur

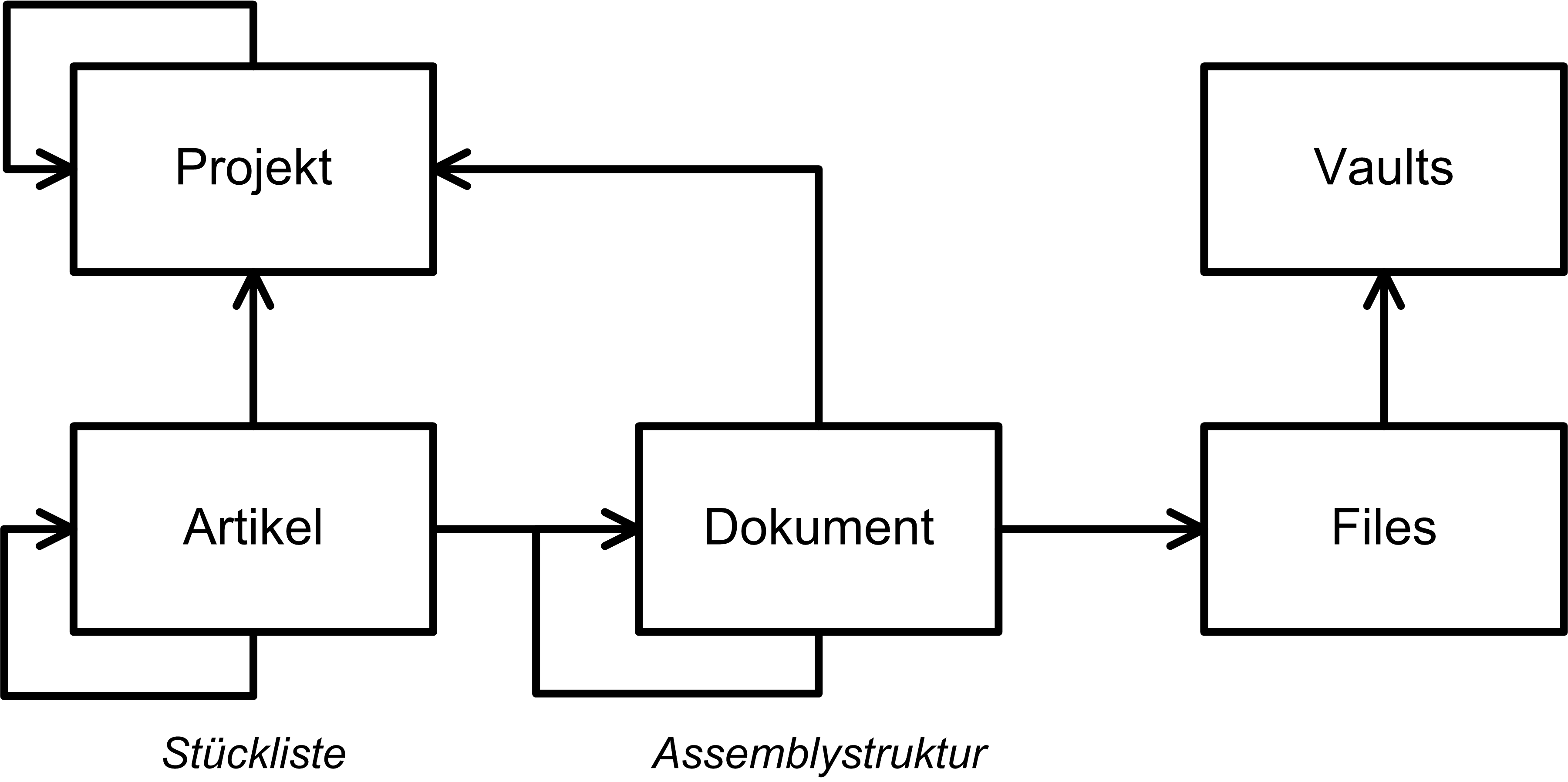

Abb. 1 zeigt die grundsätzlichen Beziehungen ausgewählter Objekte eines PDM-Systems. Dabei unterscheidet man zunächst zwischen Dokumenten (alle Informationscontainer die die in den unterschiedlichen Autorensystemen, wie z.B. CAD erzeugten Modelle enthalten), Artikeln (Komponenten des Produktes) und Projekten (Objekte zur aufgabenorientierten Gliederung eines Produktes, z.B. in Form eines Entwicklungsprojektes). Es existieren beliebige Beziehungen zwischen Dokumenten-, Artikel- und Projektdaten. Wärend die Dokumentenstruktur in den meisten Fällen von der im CAD-System erzeugten Modellstruktur vorgegeben wird (Assemblystruktur) spiegelt die Artikelstruktur die Struktur des Produktes wider. Sie entspricht damit den Aussagen einer klassischen Stückliste. Im praktischen Einsatz der PDM-Systeme ist die Abbildung der verschiedenen Strukturen recht schwierig, da zum einen weder Dokumenten- und Artikelstruktur identisch sein müssen. Zum anderen werden auch verschiedene Strukturen des Produktes benötigt (z.B. funktionelle Struktur; fertigungsorientierte Struktur u.a.). Die physikalischen Files der Dokumente (z.B. die CAD-Modellfiles) werden meist von der Datenbank getrennt gespeichert und in sogenannten electronic vaults abgelegt.

Abb. 1 Grundobjekte des Produktmodelles als zentrale Komponente im PDM

Funktionsüberblick

Projektmanagement ist das Gliedern und Delegieren von Aufgaben. Prozessmanagement beschreibt die Wechselwirkung zwischen Aufgaben bzw. Abläufen und Informationen. Prozessmanagementsysteme erfüllen drei Funktionen [Hewlett-Packard 1993]:

-

Verwalten der Informationsbearbeitung (Arbeitsmanagement)

-

Steuerung des Informationsflusses zwischen den am Prozess beteiligten Mitarbeitern (Workflow Management)

-

Verfolgung aller Ereignisse und Änderungen während der vorgenannten Punkte im Zuge der Prozessabwicklung (Arbeitsprotokollverwaltung)

Arbeitsmanagement erlaubt die fortlaufende Erfassung aller Änderungen und Ergänzungen durch sog. Versionen. Diese können nach Bedarf abgerufen werden, wodurch sich ein beliebiger früherer Zustand des Produktmodells abrufen und damit wiederherstellen lässt. Dies ist eine wesentliche Voraussetzung für das sog. Konfigurationsmanagement.

Prozessmanagement (Management des Prozessmodells) bezeichnet die Anwendung der Geschäftsprozesse auf das Produktmodell. Damit wird das Produktmodell dynamisiert, das bedeutet, dass zeitliche Veränderungen des Produktmodells abgebildet, verwaltet und dokumentiert werden.

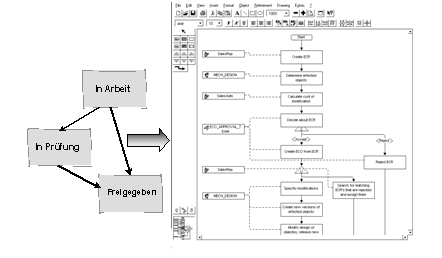

Bei PDM-Systemen ist die Komponente des Workflow-Managements häufig am stärksten ausgeprägt. Bestandteil von Workflow-Systemen sind Werkzeuge zur interaktiven grafischen Beschreibung der parallelen und/oder sequentiellen Abläufe. Weitere Hilfsmittel der Workflow-Gestaltung sind elektronische Umlaufmappen (Folder) inklusive leistungsfähiger Methoden zur Belegung, Verteilung und zum Mailing sowie sog. „Trigger“ oder „user exits“, mit deren Hilfe Methoden zugewiesen werden (Abb. 2).

Abb. 2: Abbildung von Workflows in einem CASE-Tool

Bisher waren die vorgestellten Hilfsmittel und Werkzeuge nur in der Lage, die zeitlichen Änderungen am Produktmodell zu verfolgen und zu rekonstruieren. Mit der Arbeitsprotokollverwaltung ist es auch möglich, alle im Prozess durchlaufenden Zustände, Bearbeiter und angewandten Methoden zu protokollieren. Damit erschließt sich eine weitere Informationsquelle für Revisionen. Die Durchführung von Produktmodell- und Prozesskontrollen zum Zweck der lückenlosen Nachverfolgung ist eine wesentliche Voraussetzung für die Erfüllung internationaler Qualitätsnormen im Sinne des Konfigurationsmanagements.

Konfigurationsmanagement oder englisch Configuration Management (CM) ist die logische Konsequenz eines durchgängig eingeführten Produkt- und Prozessmanagements. Es ist die systemtechnische Methode zur Verwaltung des Konfigurationsmodells. CM-Techniken wurden ursprünglich in der Luft- und Raumfahrt sowie im militärischen Bereich entwickelt. Inzwischen nutzen aber immer mehr Unternehmen außerhalb dieses Marktsegmentes CM, um den kompletten Lebenszyklus ihrer Produkte zu überwachen. Die Richtlinien für CM sind in der ISO 10007 definiert. Gemäß dieser Norm versteht sich CM als Managementdisziplin, die über die gesamte Lebensdauer eines Produktes angewandt wird, um die Transparenz und Überwachung seiner funktionellen und physikalischen Merkmale sicherzustellen [Eigner, Haesner 1998; David 1999]. Letztendlich zielen alle Aktivitäten im Zusammenhang des Konfigurationsmanagements darauf ab, zu jedem Zeitpunkt des Lebenslaufes eines Produktes über seinen aktuellen Bauzustand (= Konfiguration) Auskunft zu geben. Zusätzlich liegen Informationen darüber vor, welche Maßnahmen den gerade aktuellen Bauzustand verursacht haben. Diese Nachweisführung ist im Zuge der verstärkt angewandten Produkthaftung von großer Bedeutung.

Die Identifizierung eines Bauzustandes erfolgt über die sog. Gültigkeit oder englisch Effectivity. Diese bestimmt sich je nach Anwendungsfall aus:

-

dem Datum oder dem Änderungsindex (vorwiegend Konsumgüter bzw. Produkte in großen Stückzahlen) oder zusätzlich aus

-

der sog. Serialnummer, einer fortlaufenden Nummer für jedes hergestellte Erzeugnis, Baugruppe oder Einzelteil (vorwiegend für Investitionsgüter in Kleinserie im sicherheits-relevanten Bereich, wie z.B. Aerospace, Transportation, Defense)

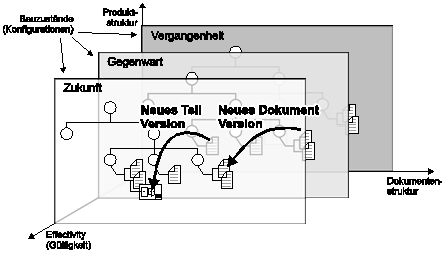

Die Zusammenhänge zwischen der Produkt- und Dokumentenstruktur über der Gültigkeitsachse sind Abb. 3 zu entnehmen. In der Regel decken PDM-Systeme nur einen Teil des Konfigurationsmanagements ab. Eine Unterstützung der Serialnummer ist zum Beispiel eher die Ausnahme.

Die Konfigurationen der Vergangenheit entsprechen allen jemals konstruierten und/oder gefertigten Bauzuständen. Die Konfiguration der Gegenwart ist die gerade aktuell gefertigte Erzeugnisversion. Zukünftige Konfigurationen sind Produkt- und Dokumentenstrukturen, die sich gerade in Änderung befinden, aber noch nicht zur Produktion freigegeben sind.

Abb. 3 Konfigurationsmanagement als Summe aller Produktmodelle

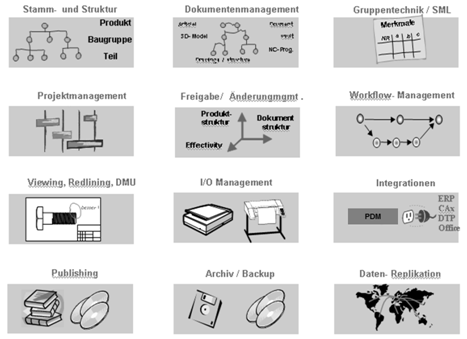

Ein grober Überblick über anwendungsorientierte Funktionen eines PDM-Systems zeigt Abb. 4. Die technische Stamm- und Stücklistenverwaltung, das Dokumentenmanagement und die Funktionen der Klassifizierung durch Gruppentechnik sind meist als Standardfunktionen in allen marktüblichen PDM-Systemen enthalten. Ein vollständiges Konfigurations- und Projektmanagement, Publishing, Archivierungs- und Backup-Funktionen sind eher die Ausnahme. Neben der Vollständigkeit der Anwendungsfunktionen unterscheiden sich PDM-Systeme vor allem in der Bedienoberfläche, dem sog. graphical user interface (GUI). Heute üblich sind GUIs auf der Basis des Microsoft „Look and Feel“ und auf der Basis von HTML oder JAVA als WEB basierende Bedienoberfläche. Die Browser Technologie wird dabei zur grafischen Darstellung der im PDM- System verwalteten Objektstrukturen verwendet. Thumbnails – verkleinerte grafische Abbilder der Originaldokumente – unterstützen den Ingenieur bei der Suche von Objekten.

Abb. 4 Grundfunktionen eines PDM-Systems

Literatur

David, D. Lyon: Practical CM – Best Configuration Management Practices for the Twenty First Century. 2. Auflage. RAVEN Publishing Company, 1999.

Eigner, M.; Haesner, D.: Konfigurationsmanagement als integrierter Teil von PDM. In: EDM-Report 6 1998, 3.

Eigner, M.; Stelzer, R.: Product Lifecycle Management. Ein Leitfaden für Product Development und Lifecycle Management. 2. Auflage. Springer Verlag : Berlin Heidelberg, 2009.

Hewlett-Packard: Engineering Data Management – Das Umfeld für die fortschrittliche Produktentwicklung. Hewlett-Packard Company Eigendruck, 1993