Die Montage umfasst alle Aktivitäten, die sich auf den Zusammenbau von Einzelteilen bzw. Baugruppen zu Endprodukten beziehen. Die Abfolge, in der Einzelteile und Baugruppen komponiert und in ein Endprodukt einmünden, wird als Montageprozess bezeichnet und ist zentraler Gegenstand der Montagesteuerung.

Begriff und Erscheinungsformen der Montagesteuerung

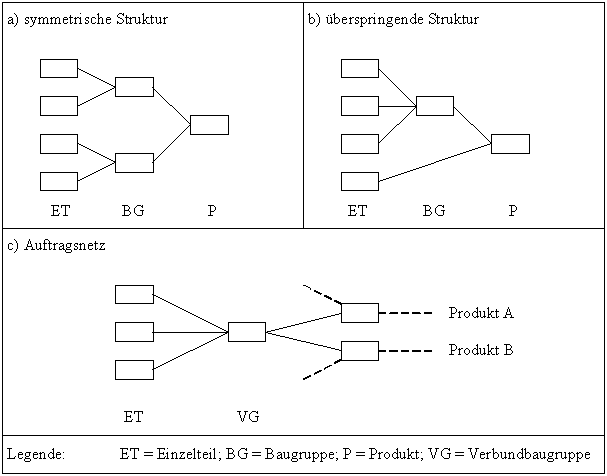

Die Montage ist durch einen konvergierenden/synthetischen Objektfluss charakterisiert [vgl. Riebel 1963], d. h. es werden alle diejenigen Aktivitäten zusammengefasst, die sich auf den Zusammenbau von Einzelteilen und/oder Baugruppen zu Endprodukten beziehen. Es liegt damit eine spezifische Erscheinungsform der Produktion vor. Von Fertigung wird hingegen dann gesprochen, wenn genuines Ingenieurwissen, insbesondere in der Form der Fertigungstechnik, angesprochen wird. In der Ingenieurliteratur finden sich unterschiedliche Systematisierungsversuche der Montage [vgl. z.B. Reinhart, Schneider 1996, S. 1236 ff.], denen es aber an Stringenz mangelt. Darüber hinaus wird einerseits auf die VDI-Richtlinie 2860 zurückgegriffen und die Montage als Teilfunktion der Fertigung definiert und andererseits nur wenige Abschnitte weiter die Montage als Erscheinungsform der Fertigung oder gar als Teil der Produktionsplanung vorgestellt. Derartige Vorgehensweisen tragen nicht zu einer Begriffsklarheit bei und werden in den weiteren Ausführungen nicht berücksichtigt. Im Rahmen der Montage werden folglich keine relevanten Substanzveränderungen der zu bearbeitenden Objekte vorgenommen. Klassische Arbeitsgänge sind z.B. Fügen von Teilen (Ein-/Ausbau), Befestigen (z.B. Schrauben) und Verbinden (z.B. Schweißen, Löten). Abbildung 1 zeigt typische konvergente Strukturen, die auch anschaulich als Montagebäume bezeichnet werden.

Abb. 1: Konvergente Prozessstrukturen

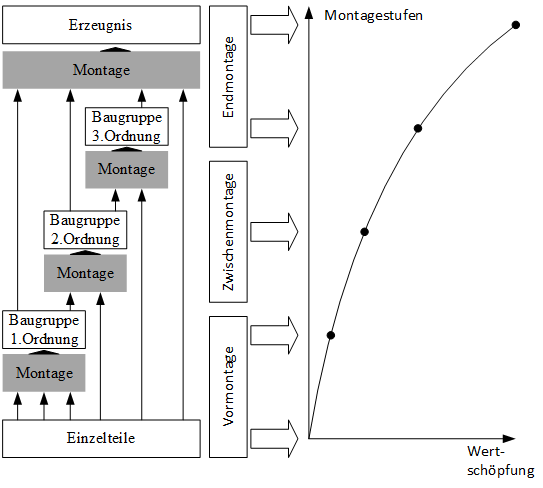

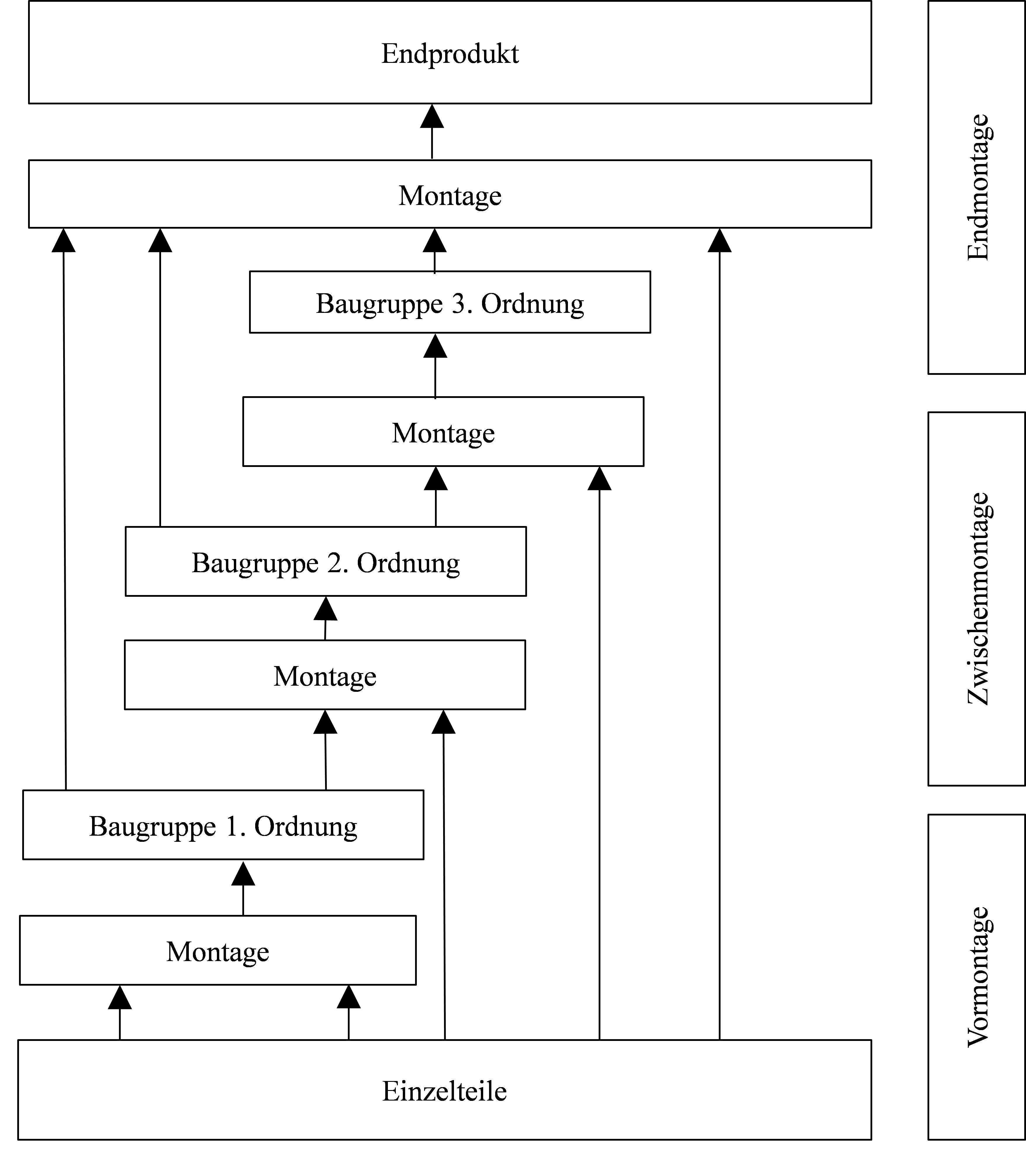

Die Einzelteile können dabei sowohl von anderen Unternehmungen bezogen oder auch selbst produziert werden. Die reine Montageunternehmung stellt dabei einen Extremfall dar, die ausschließlich fremdbezogene Einzelteile und/oder Baugruppen zu einem Endprodukt zusammenbaut. Dies impliziert, dass die Zulieferer Einzelteile/Baugruppen erstellen, um diese dann an die Montageunternehmung zum Zusammenbau weiterzuleiten. Differenzierend lässt sich der Montageprozess in Prozesse unterschiedlicher Ordnung einteilen (vgl. Abb. 2): aus Einzelteilen entsteht eine Baugruppe 1. Ordnung, aus der Montage von Einzelteilen und Baugruppen 1. Ordnung entsteht eine Baugruppe 2. Ordnung etc. Baugruppen n-ter Ordnung setzen sich folglich aus Einzelteilen und Baugruppen 1. bis (n-1)-ter Ordnung zusammen [vgl. Nebl 2011, S. 421]. Weitere Systematisierungen knüpfen an den Montagestufen an und unterscheiden in Vor-, Zwischen- und Endmontage (vgl. Abb. 2).

Abb. 2.: Montagestufen und Wertschöpfung

Interdependenzen bei der Montage

Eine zentrale Bedeutung erlangen bei der Montagesteuerung die Interdependenzen der in eine gemeinsame Montage einmündenden Einzelteile und Baugruppen [vgl. Haupt 1977, S. 40]. Diese Interdependenzen ergeben sich einerseits aus dem Auftrags- und anderseits aus dem Zeitzusammenhang [vgl. Biendl 1984, S. 132 ff.]. Unter Auftragszusammenhang werden die Abhängigkeitsbeziehungen zwischen den Teilen verstanden, die in denselben Auftrag eingehen. Demgegenüber betrachtet der Zeitzusammenhang den Sachverhalt, dass zusammengehörende Teile und/oder Baugruppen an den entsprechenden Arbeitsplätzen zu bestimmten Terminen bereitstehen, um die fristgerechte Montage der Teile und/oder Baugruppen zu ermöglichen. Dieses Problem wird noch komplexer, wenn ein Teil in unterschiedliche Produkte einfließt (vgl. Fall c in Abbildung 1). In diesem Fall muss das Teil zum Zeitpunkt des restriktiveren Termins bereitgestellt werden, um die Montage der unterschiedlichen Produkte termingerecht beginnen zu können. Durch diese zeitlichen Interdependenzen werden die sogenannten kritischen Teile, bei denen es keine Zeitpuffer gibt, letztlich terminbestimmend. Darüber hinaus kann die Verzögerung einer Baugruppe eine kumulative Wirkung auf die nachfolgenden Arbeitsgänge haben. Formal liegt damit ein Reihenfolgeproblem mit Terminabhängigkeit vor. Es ist folglich notwendig, den Arbeitsfortschritt der durch die Montage verbundenen Teile fortlaufend abzugleichen.

Konfiguration von Montagelinien

Ein zentrales Problem ist die Konfiguration des Montagesystems, d.h. es geht um die Allokation der zu erfüllenden Aufgaben auf die Stationen (Produktiveinheiten, die aus Mitarbeitern und Betriebsmittel bestehen). Gegenstand der Systemkonfiguration sind dabei die Bearbeitungszeiten und die Puffer.

Bei deterministischen Bearbeitungszeiten und technologisch determinierten Reihenfolgen gilt es die minimale Anzahl an Stationen zu ermitteln, mit der eine vorgegebene Produktionsrate realisiert werden kann (vgl. z.B. Manitz 2004).

Unterliegen die Bearbeitungszeiten hingegen stochastischen Einflüssen (z.B. Störungen, hohe Anzahl manueller Tätigkeiten an den Stationen) und unterliegt die Aufenthaltsdauer eines Werkstückes zufälligen Schwankungen, dann kann zwischen

-

Blockierungen und

-

Leerzeiten an den Stationen

unterschieden werden [vgl. Tempelmeier 1996, S. 509 f.], die mit Leistungsverlusten einhergehen. Unter Blockierungen wird dabei der Sachverhalt verstanden, dass ein Werkstück an einer Station bearbeitet wurde, aber nicht an die nachfolgende Station weitergeleitet werden kann, jedoch ein zu bearbeitendes Werkstück bereits vor der Station auf Bearbeitung wartet [vgl. Tempelmeier, Kuhn 1993, S. 156 ff.]. Eine Leerzeit entsteht dann, wenn ein Werkstück eine Station verlässt, aber kein anderes Werkstück vor dieser Station zur Bearbeitung bereitsteht. Durch die Positionierung von Pufferplätzen zwischen den Stationen lassen sich diese partiell entkoppeln und hierdurch leistungsmindernde Wirkungen stochastischer Einflüsse mindern. Als Zielsetzung gelte es dann, die Anzahl der Pufferplätze im System zu minimieren. Weist eine Station mehrere Eingangspuffer auf, dann handelt es sich um eine Montagestation (vgl. Abb. 3).

Abb. 3: Ausschnitt eines Montagesystems (vgl. Manitz 2018, S. 328)

Zur Konfiguration von Montagesystemen werden in der Literatur unterschiedliche Optimierungsmodelle und Heuristiken vorgestellt [vgl. z.B. Kratzsch 2000, Manitz 2018]. Die Konfiguration umfasst, wie beschrieben, die Auslegung der Puffer zwischen den Stationen, sowie die Festlegung der Bearbeitungszeiten auf den Stationen (zur Lösung des Puffer- und Taktzeitauslegungsproblems, das in der Regel in zwei Teilprobleme zerlegt wird, vgl. z.B. Spieckermann et al. 2000, Tempelmeier 2003).

Heuristische Entscheidungsregeln

Zur Steuerung des Montageprozesses gelangen Prioritätsregeln (Vorrangregelverfahren) als heuristische Entscheidungsregeln zum Einsatz [vgl. Petersen1992, S. 73 ff.]. Bei dieser Vorgehensweise erfolgt die Auftragseinlastung dadurch, dass ihnen eine Wertzahl zugeordnet wird, die die Dringlichkeit eines Auftrages zum Ausdruck bringt. Mit Prioritätsregeln lassen sich somit auf der Grundlage eines bestimmten Reihenfolgekriteriums Bearbeitungsfolgen an den einzelnen Aggregaten festlegen. Bildet sich vor einem Aggregat eine Warteschlange, dann kann mit Hilfe der Prioritätsregeln darüber entschieden werden, welcher Auftrag als nächster zu bearbeiten ist. In die Festlegung der Prioritäten können die unterschiedlichsten Überlegungen einfließen, wie etwa die externe Dringlichkeit des Auftrags durch den Abnehmer, der zeitliche Puffer, der Verzug der einzulastenden Aufträge oder auch die Kapitalbindung des Auftrages. Dabei zeigen sich die folgenden Tendenzen [vgl. z.B. Biendl 1984, S. 303 f.; Haupt 1977, S. 44 ff.]:

-

Prioritätsregeln, die nicht für synchronisierte Montageprozesse entwickelt wurden [vgl. z.B. Corsten, Gössinger 2012, S. 559], sind dann gut geeignet, wenn sie an die Montagetermine anknüpfen, wie etwa die Restproduktionszeiten. Hierbei erhält der Arbeitsgang die höchste Priorität, der die niedrigste Differenz aus der maximalen Restproduktionszeit aller Partnerteile einer Gruppe und der Restproduktionszeit des vor der Bearbeitungsstation wartenden Teils aufweist. Biendl (1984, S. 146) betont dabei, dass sich die Ergebnisse jedoch mit zunehmender Anzahl der Partnerteile einer Baugruppe verschlechtern.

-

Neben den elementaren gelangen auch Kombinationen elementarer Prioritätsregeln (hierdurch sollen „gute“ Eigenschaften elementarer Prioritätsregeln in einer Verknüpfung vereinigt werden) zum Einsatz, wobei die auf die Restproduktionszeit bezogene Pufferzeit günstige Ergebnisse generiert.

Dabei ist zu beachten, dass die terminorientierten Prioritätsregeln bei der Montageproduktion nicht auf die frühzeitige, sondern auf die gleichzeitige Bereitstellung der für die Montage notwendigen Teile fokussieren [vgl. Biendl 1984, S. 302 f.].

Ein Instrument der Planung derartiger Produktionsstrukturen mit zeitlichen Interdependenzen ist die Netzplantechnik [vgl. Corsten, Corsten, Gössinger 2008], z.B. in der Form eines Vorgangspfeilnetzplans, mit dessen Hilfe sich die Anordnungsbeziehungen der durchzuführenden Arbeitsgänge adäquat abbilden lassen. Auf dieser Grundlage lassen sich dann im Rahmen

-

der Vorwärtsrechnung die frühestmöglichen Start- und Endzeitpunkte der einzelnen Arbeitsgänge und der frühestmögliche Endzeitpunkt des Auftrags und

-

der Rückwärtsrechnung die spätest zulässigen Start- und Endtermine der Arbeitsgänge und der frühestmögliche Endzeitpunkt des Auftrags ermitteln.

Darauf aufbauend ist es dann möglich, die zeitlichen Spielräume der einzelnen Arbeitsgänge in der Form des Gesamtpuffers, freien und unabhängigen Puffers zu berechnen [vgl. Corsten, Corsten, Gössinger 2008, S. 147 ff.]. Darüber hinaus ist die Kapazitätsplanung für die zum Einsatz gelangenden Ressourcen durchzuführen, um eine termingerechte Verfügbarkeit der Ressourcen zu gewährleisten.

Organisatorische Aspekte der Montage

Im Rahmen der Organisation der Montage kann auf die klassischen Organisationsformen der Produktion zurückgegriffen werden und zwischen

-

Werkstattmontage (Verrichtungsprinzip) und

-

Fließmontage (Prozessfolgeprinzip)

unterschieden werden.

Die Werkstattmontage bietet sich dann an, wenn die Auftragsstrukturen variieren und mit veränderlichen Teil- und Baugruppenflüssen einhergehen, wobei bei Montageprozessen häufig eine ablaufgebundene Werkstattanordnung gegeben ist. Dabei gelangt bei der Bildung von Montagearbeitsplätzen das Verrichtungsprinzip und bei der Anordnung der Arbeitsplätze das Prozessfolgeprinzip zur Anwendung.

Eine weitere Erscheinungsform des Verrichtungsprinzips ist die Baustellenmontage. Charakteristisch ist dabei die Anordnung der Montagearbeitsplätze um das Produktionsobjekt herum. Letztlich kann sie nur mit Einschränkungen als ein Anwendungsfall des Verrichtungsprinzips angesehen werden, weil hierbei i.d.R. auch Elemente des Prozessfolgeprinzips zu beobachten sind.

Beim Prozessfolgeprinzip erfolgt die Anordnung der Montagearbeitsplätze in der Reihenfolge der zu verrichtenden Arbeitsgänge (Fließmontage), d.h. es handlet sich um eine Montagelinie [vgl. z.B. Manitz 2004, 2018]. Dabei kann zwischen Fließmontage mit und ohne Zeitzwang unterschieden werden [vgl. Hahn, Laßmann 1999, S. 54 f.]. Bei einer Fließmontage ohne Zeitzwang werden die Montagearbeitsplätze zwar nach dem Prozessfolgeprinzip angeordnet, die Arbeitsgänge werden aber zeitlich unabhängig voneinander ausgeführt. Demgegenüber erfolgen bei einer Fließmontage mit Zeitzwang die Arbeitsgänge und die Transporte zwischen den Montagearbeitsplätzen nach einem festen zeitlichen Rhythmus. Ein zentrales Problem ist dabei die Festlegung der sogenannten Taktzeit, d.h. die Zeit, in der ein Teil eines Produktes montiert wird, ehe dieses Teil zum nächsten Montageplatz weitergeleitet wird [vgl. z.B. Corsten/Gössinger 2016, S. 528 ff.; Hansmann 2006, S. 141 ff.]. In Abhängigkeit von der räumlichen Anordnung des Montagesystems kann weiterhin zwischen ein- und mehrdimensionalen Fließstrecken unterschieden werden, wobei letztere aus mehreren miteinander verflochtenen Montagestrecken (z.B. Basis-, Haupt- und Nebenstrecken) aufgeteilt werden können. Erfolgt der Transport zwischen den einzelnen Montagearbeitsplätzen mit Hilfe von Bändern, dann liegt eine Fließbandmontage vor.

Literatur

Biendl, P.: Ablaufsteuerung von Montagefertigungen. Heuristische Reihenfolgeplanung vergierender Auftragsstrukturen mittels Prioritätsregeln. Bern, Stuttgart 1984.

Buzacott, J. H.; Hanifin L. E.: Models of Automatic Transfer Lines with Inventory Banks. A Review and Comparison, in AIIE Transactions, Vol. 10 (1978), S. 197-207.

Corsten, H.; Corsten, H.; Gössinger, R.: Projektmanagement. 2. Auflage. München 2008.

Corsten, H.; Gössinger, R.: Produktionswirtschaft. 14. Auflage. München 2016.

Hahn, D.; Laßmann, G.: Produktionswirtschaft – Controlling industrieller Produktion. Band 1 und 2, 3. Auflage. Heidelberg 1999.

Hansmann, K.-W.: Industrielles Management, 8. Auflage. München, Wien 2006.

Haupt, R.: Reihenfolgeplanung im Sondermaschinenbau. Wiesbaden 1977.

Kern, W.: Produktionswirtschaft: Objektbereich und Konzepte. In: Kern, W.; Schröder, H.-H.; Weber, J. (Hrsg.): Handwörterbuch der Produktionswirtschaft. 2. Auflage. Stuttgart 1996, S. 1629-1642.

Kuhn, H.: Fertigungs- und Montagehilfsmittel: Bewirtschaftung. In: Kern, W.; Schröder, H.-H.; Weber, J. (Hrsg.): Handwörterbuch der Produktionswirtschaft. 2. Auflage. Stuttgart 1996, S. 451-461.

Manitz, M.: Leistungsanalyse von Montagesystemen mit stochastischen Bearbeitungszeiten, Dissertation an der Universität zu Köln, Köln 2004.

Manitz, M.: Konfigurierung von Montagelinien. In: Corsten, H., Gössinger, R., Spengler, T. S. (Hrsg.): Handbuch Produktions- und Logistikmanagment in Wertschöpfungsnetzwerken, Berlin, Boston 2018, S. 323-342.

Nebl, T.: Produktionswirtschaft. 7. Auflage, München 2011.

Petersen, K.: Produktionsplanung und Belegung von Montageflächen. Wiesbaden 1992

Riebel, P.: Industrielle Erzeugungsverfahren in betriebswirtschaftlicher Sicht. Wiesbaden, 1963.

Spieckermann, S.: Neue Lösungsansätze für ausgewählte Planungsprobleme in Automobilrohbau und Lackiererei, Aachen 2002.

Tempelmeier, H.: Flexible Fertigungstechniken. In: Kern, W.; Schröder, H. -H.; Weber, J. (Hrsg.): Handwörterbuch der Produktionswirtschaft, 2. Aufl. Stuttgart 1996, S. 501-512.

Tempelmeier, H.: Simultaneous Buffer and Workload Optimization for Asynchronous Flow Production Systems. In: Papadopoulos, C. T. (Hrsg.): Proceedings of the fourth Aegean International Conference on Analysis of Manufactoring Systems, Pythagorio 01.07 – 04.07.2003, S. 1-9 (getrennte Zählung).

Tempelmeier, H., Kuhn, H.: Flexible Fertigungssysteme. Entscheidungsunterstützung für Konfiguration und Betrieb, Berlin et al. 1993