Werkzeugmaschinen sind heute in der Regel mit einer numerischen Steuerung ausgerüstet. Numerische Steuerungen interpretieren Steuerungsbefehle und wandeln diese in Signale an die Maschinenantriebe um. Die Verfahren zur NC-Programmierung gliedern sich in drei Kategorien.

Numerische Steuerungen

Die Abkürzung NC steht für „numerical control“, in Deutsch numerische Steuerung. Die wesentliche Aufgabe einer numerisch gesteuerten Werkzeugmaschine ist es, Bearbeitungsaufgaben hochpräzise und vollautomatisch zu erledigen. Die Arbeits- und Bewegungsabläufe werden mit Hilfe von sequentiellen Steuerbefehlen programmiert. Die Steuerbefehle werden von der Steuerung interpretiert und in entsprechende Signale für die Maschinenantriebe transformiert. Die Steuerbefehle bestehen aus Maßzahlen, die die Relativlage zwischen Werkzeug und Werkstück kennzeichnen. Maschinenseitig festgelegte Schaltfunktionen erleichtern häufig wiederkehrende Aufgaben, wie Werkzeug- oder Werkstückwechsel. [Kief, Roschiwal, 2011].

Nach [Conrad, 2006] werden numerische Steuerungen wie

folgt definiert: „Eine numerisch gesteuerte Maschine oder Anlage ist charakterisiert durch die automatische maßzahlenmäßige (=numerische) Erfassung, Verarbeitung und Verstellung der Relativlagen, -bewegungen und –geschwindigkeiten von Werkzeug- und Werkstückträger zueinander sowie von erforderlichen Hilfsfunktionen.“

NC-Programmierung

Numerisch gesteuerte Werkzeugmaschinen werden heute in der Regel rechnerunterstützt programmiert. Je nach Verfahren sowie Ort der Programmierung werden drei Konzepte der NC-Programmierung unterschieden:

-

Manuelle Programmierung nach DIN 66025:

Bei diesem Verfahren beschreibt der Programmierer die Bearbeitungsaufgabe in einem NC-Code nach DIN 66025. Das NC-Programm besteht aus einer Folge von Anweisungen, die sich in Weg- und Schaltinformationen sowie in Hilfsbefehle gliedern. Weginformationen beschreiben die Relativbewegung vom Werkzeug zum Werkstück, Schaltinformationen beinhalten Anweisungen wie Vorschubgeschwindigkeit, Spindeldrehzahl und Auswahl der Werkzeuge. Hilfsbefehle sind beispielsweise Korrekturaufrufe für die Werkzeuglängenkorrektur und die Nullpunktverschiebung. Die Programmierung erfolgt in der Regel direkt in der Steuerung der Werkzeugmaschine. Die Generierung der Arbeitsvorgangsfolge sowie die Erstellung von Werkzeug- und Aufspannplänen werden nicht unterstützt.

-

Rechnerunterstützte Programmierung im Werkstattbereich:

Die Programmierung erfolgt in der Regel an der Steuerung in einem graphisch interaktiven Dialog mit werkstattgerechten Begriffen und Symbolen. Das Resultat ist im Gegensatz zur Programmierung nach DIN 66025 maschinenspezifisch. Werkstückgeometrie und Arbeitsablauf werden getrennt programmiert. Der Programmierer kann auf hinterlegte Maschinen- und Werkzeugparameter zurückgreifen. Außerdem ermöglichen moderne leistungsfähige NC-Steuerungen Kollisionsbetrachtungen und Prozessoptimierungen über eine 3D-Simulation der Bearbeitung.

-

CAD-unterstützte Programmierung im Planungsbereich:

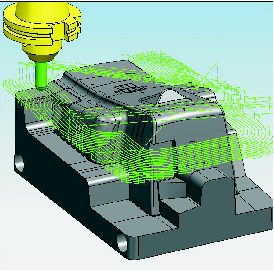

Da die Fertigteilgeometrie bereits mit dem CAD-System erfasst worden ist, liegt es nahe, diese in der NC-Programmierung zu übernehmen, anstatt sie noch einmal einzugeben. Moderne NC-Programmiersysteme bauen daher auf CAD-Modellen auf und bieten die graphisch interaktive Angabe der noch fehlenden Informationen. Dazu zählen die Rohteilbeschreibung und die Angabe der Fertigungsreihenfolgen sowie der Schaltinformationen. Häufig werden bereits bei der Werkstückbeschreibung mittels eines CAD-Systems so genannte Form-Features verwendet. Wenn diesen im Zuge der CAD/NC-Einsatzvorbereitung fertigungsrelevante Informationen zugeordnet worden sind, wie Werkzeugnummer, so ist die Eingabe dieser Informationen bei der NC-Programmierung nicht mehr erforderlich. Auch bei diesem Verfahren sind Prozessoptimierung und präventive Schadensvermeidung durch 3D-Simulationen möglich (Abbildung 1). Das Resultat der CAD-unterstützten Programmierverfahren ist ein maschinenunabhängiges NC-Programm im CL Data (Cutter Location Data) -Format.

Abbildung 1: Simulation einer Fräsbearbeitung (Quelle: Siemens PLM Software GmbH)

Die maschinenunabhängigen NC-Programme sind mit Hilfe eines Anpassungsprogramms, dem Postprozessor, an die maschinenspezifischen Möglichkeiten angepasst. Dabei ist für jede Kombination aus Steuerung und Werkzeugmaschine ein spezieller Postprozessor notwendig [Kief, Roschiwal, 2013].

Literatur

Conrad, Klaus-Jörg (Hrsg.): Taschenbuch derr Werkzeugmaschinen. 2. Auflage, München, Wien : Carl Hanser Verlag, 2006.

Kief, Hans B.; Roschiwal, Helmut A.: NC/CNC Handbuchr 2013/2014 – CNC, DNC, CAD, CAM, CIM, FFS, SPS, RPD, LAN, NC-Maschinen,r NC-Roboter, Antriebe, Simulation, Fachwortverzeichnis. München : Carl Hanserr Verlag, 2013.

Gausemeier, Jürgen; Plass, Christoph: Zukunftsorientierte Unternehmensgestaltung – Strategien, Geschäftsprozesse und IT-Systeme für die Produktion von morgen. 2. Auflage. München : Carl Hanser Verlag, 2013