Peter Nyhuis (unter Mitarbeit von Matthias Schmidt, Thorben Kuprat)

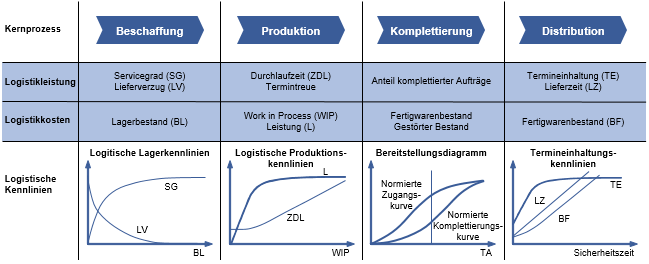

Mit logistischen Kennlinien werden Wirkzusammenhänge zwischen logistischen Zielgrößen in der unternehmensinternen Lieferkette qualitativ und quantitativ in Form von Graphen dargestellt. Die unternehmensinterne Lieferkette umfasst hierbei die Kernprozesse Beschaffung, Produktion, Komplettierung und Distribution (Abb. 1 oben). Jeder Kernprozess hat unterschiedliche logistische Zielgrößen. Aus diesen Zielgrößen ergibt sich ein Spannungsfeld, welches sich im Allgemeinen zwischen Logistikleistung und Logistikkosten aufziehen lässt (Abb. 1 Mitte). Für Unternehmen ist es unmöglich, zeitgleich ein Optimum aller Zielgrößen zu erreichen. Vielmehr müssen sie sich zwischen den logistischen Zielgrößen positionieren. Ein Werkzeug hierfür liefern die logistischen Kennlinien (Abb. 1 unten).

Abb. 1: Kernprozesse, Zielgrößen und Logistische Kennlinien

Der Beschaffungsprozess wird von der Produktion durch ein Rohwaren- bzw. Halbfabrikatelager entkoppelt. Zur Sicherstellung einer hohen Logistikleistung muss das Lager einen hohen Servicegrad und einen geringen Lieferverzug garantieren. Um niedrige Logistikosten zu realisieren muss dies bei einem möglichst niedrigen Lagerbestand erfolgen. Wie die Lagerkennlinien (Lutz 2002, Glässner 1995, Nyhuis 1996) zeigen, sind diese Zielgrößen gegenläufig. Bei einem hohen Lagerbestand kann ein hoher Servicegrad und ein niedriger Lieferverzug realisiert werden, da alle Teile verfügbar sind. Bei einem abnehmenden mittleren Lagerbestand kann die Nachfrage teilweise nicht mehr bedient werden, folglich sinkt der Servicegrad und der Lieferverzug steigt.

Die logistischen Zielgrößen in der Produktion sind die Durchlaufzeit und die Termintreue (Logistikleistung) sowie die Leistung und der Work In Process (WIP) (Logistikkosten). Die Produktionskennlinien zeigen, dass die Leistung (Output des Systems pro Zeit) und damit die Auslastung bei einem hohen WIP weitgehend WIP-unabhängig sind. Bei einem hohen WIP liegen zudem am Arbeitssystem lange Warteschlangen vor, was zu langen und stark streuenden Durchlaufzeiten und damit zu einer unzureichenden Termintreue führt. Sinkt der WIP unter einen bestimmten Wert, fällt die Leistung, da zeitweilig zu wenig Arbeitsvorrat am System vorhanden ist. Bei einem niedrigen WIP sinken die Durchlaufzeiten sowie ihre Streuung, was zu einer höheren Planungssicherheit und Termintreue führt (Nyhuis, Wiendahl 2009).

Das Zusammenfließen mehrere Materialflussströme wird durch einen Konvergenzpunkt beschrieben. In einem solchen Konvergenzpunkt, der bspw. in der Montage oder dem Versand auftritt, findet die Komplettierung von Aufträgen statt. In den Konvergenzpunkt fließen die Materialflüsse der Versorgungsprozesse (Produktion, Lager, Beschaffung). Ziel der Komplettierung ist es, einen möglichst hohen Anteil an komplettierten Aufträgen sicherzustellen. Dabei müssen sowohl der Bestand an zum Bedarfstermin fertig komplettierten Aufträgen maximiert als auch der Bestand an nicht fertig komplettierten Aufträgen (gestörter Bestand) minimiert werden. Das Bereitstellungsdiagramm beschreibt die Versorgungssituation im Konvergenzpunkt durch die auf den Bedarfstermin normierte Zugangs- und Komplettierungskurve. Es lässt Aussagen über die Termintreue der Versorgungsprozesse sowie Aussagen über den Bestand an komplettierten und nicht komplettierten Aufträgen am Konvergenzpunkt zu. Ein hoher Anteil an fertig komplettierten Aufträgen wird dann realisiert, wenn der Schnittpunkt der Komplettierungskurve und der den Bedarfstermin darstellende senkrechte Graph möglichst weit oben liegt. Der gestörte Bestand, als Fläche zwischen den beiden Kurven wird dann minimiert, wenn durch die Versorgungsprozesse die geforderten Teile gleichzeitig und rechtzeitig bereitgestellt werden und somit ihrerseits eine hohe Termineinhaltung aufweisen. Diese Termineinhaltung kann zudem über die Nutzung der Sicherheitszeit gesteuert werden, was jedoch mit höheren Durchlaufzeiten und Beständen einhergeht (Schmidt 2011, Nyhuis et al. 2013, Schmidt et al. 2014, Beck 2013).

Bei dem Kernprozess Distribution muss zwischen einem Lagerfertiger und einem Auftragsfertiger unterschieden werden. Handelt es sich um einen Lagerfertiger, so können in der Distribution die gleichen Lagerkennlinien wie in der Beschaffung eingesetzt werden. Bei einem Auftragsfertiger sind die Zielgrößen die Termineinhaltung und die Lieferzeit (Logistikleistung) sowie ein geringer Fertigwarenbestand (Logistikkosten) und eine damit verringerte Liegezeit der Aufträge bis zum Auslieferungstermin. Die Regelgröße ist hier die Sicherheitszeit: Sie stellt einen zeitlichen Puffer zwischen der geplanten Fertigstellung eines Auftrags und seiner zugesagten Auslieferung dar. Bei einer hohen Sicherheitszeit kann ein Großteil der zugesagten Termine eingehalten werden. Gleichzeitig steigen aber die Lieferzeit und der Fertigwarenbestand. Diesen Zusammenhang zeigen die Termineinhaltungskennlinien (Nyhuis, Schmidt 2011).

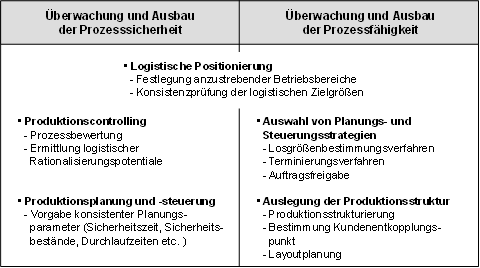

Die logistischen Kennlinien sind Wirkmodelle, die die Zusammenhänge zwischen logistischen Zielgrößen quantitativ beschreiben. Ihr Verlauf hängt von verschiedenen Einflussparametern ab und ändert sich in Abhängigkeit dieser. Dadurch können logistische Maßnahmen mithilfe der Kennlinien bewertet werden, was vielfältige Anwendungsmöglichkeiten bietet (Abb. 2). Sie bilden eine ideale Grundlage für den Ausbau und die Überwachung von Prozesssicherheit und Prozessfähigkeit. Gleichzeitig dienen sie der Bewertung von Prozessabläufen im Rahmen eines Controllings logistischer Prozesse sowie zur Potenzialableitung. Sie zeigen beispielsweise auf, welche Durchlaufzeiten und Bestände bei vorliegenden strukturellen Bedingungen erreicht werden können, ohne dass es zu signifikanten Materialflussabrissen und damit Leistungseinbußen kommt. Im Rahmen der Produktionsplanung und -steuerung lassen sich Zielparameter wie Sicherheitszeit, Sicherheitsbestände oder Durchlaufzeiten zielfkonform ableiten.

Abb. 2: Einsatzmöglichkeiten logistischer Kennlinien bei der Gestaltung von Produktionsprozessen

Stellt sich heraus, dass die gesetzten Zielwerte nicht erreichbar sind, können die Kennlinien zur Unterstützung und Evaluation von Planungsaktivitäten herangezogen werden und somit die Prozessfähigkeit erhöhen. Auf diese Weise können alternative Planungs- und Steuerungsstrategien bewertet und ausgewählt werden. Auch kann die Kennlinientheorie in das Planungs- und Steuerungsverfahren (z.B. Losgrößenbestimmung) integriert werden. Im Rahmen der Prozessgestaltung in der Produktion können die Kennlinien beispielsweise bei der Produktionsstrukturierung, bei der Bestimmung des Kundenentkopplungspunktes oder der Layoutplanung eingesetzt werden. Grundlage für alle genannten Anwendungen ist die logistische Positionierung, die die Zielvorgaben liefert und somit auch ein Bindeglied über alle Einzelfunktionen darstellt.

Literatur

Beck, S. (2013): Modellgestütztes Logistikcontrollingr konvergierender Materialflüsse. Garbsen: PZH Produktionstechnisches Zentrumr (Berichte aus dem IFA)

Lutz, S. (2002) Kennliniengestütztes Lagermanagement. VDI, Düsseldorf

Nyhuis, P. (1996) Lagerkennlinien – ein Modellansatz zurr Unterstützung des Beschaffungs- und Bestandscontrollings. In: Baumgarten H,r Holzinger D, v. Rühle H, Schäfer H, Stabenau H, Witten P (eds.) RKW-Handbuchr Logistik, Erich Schmidt, Berlin, pp. 5066/1-5066/30

Nyhuis, P. and Wiendahl HP (2009) Fundamentals of Productionr Logistics – Theory, Tools and Applications. Springer, Berlin

Nyhuis, P. and Schmidt, M. (2011) Logistic Operating Curves inr Theory and Practice. In: Schmidt M (ed) Advances in Computer Science andr Engineering, InTech, Rijeka, pp. 371-390

Nyhuis, P.; Beck, S.; Schmidt, M. (2013): Model-based logistic controlling of converging material flows. In: CIRP Annals – Manufacturing Technology 62 (1), 431–434.

Schmidt, M.; Bertsch, S.; Nyhuis, P. (2014) Schedule compliance operating curves and their application in designing the supply chain of a metal producer. In: Production Planning and Control: The Management of Operations 25 (2), pp. 123-133

Schmidt, M. (2011): Modellierung logistischer Prozesse derr Montage. Garbsen: PZH, Produktionstechnisches Zentrum (Berichte aus dem IFA)