Industrie 4.0 beschreibt eine Abkehr von der klassischen automatisierten Fabrik, die große Mengen gleichartiger Produkte auf der Basis zentraler Produktionspläne herstellt. Vision ist die selbstorganisierte Fabrik, in der intelligente und teilautonome Objekte interagieren und es gelingt, die zunehmende Individualisierung der Produkte mit den Vorteilen von Großserienproduktion zu verbinden (Mass Customization).

Nach der Mechanisierung mit Wasser- und Dampfkraft, der Massenfertigung mit Hilfe von Fließbändern und elektrischer Energie und dem Einsatz von Elektronik und IT zur Automatisierung der Produktion folgt die vierte industrielle Revolution: Industrie 4.0. Der Begriff beschreibt eine Abkehr von der klassischen automatisierten Fabrik, die große Mengen gleichartiger Produkte auf der Basis zentraler Produktionspläne herstellt. Vision ist die selbstorganisierte Fabrik, in der intelligente und teilautonome Objekte interagieren und es gelingt, die zunehmende Individualisierung der Produkte mit den Vorteilen von Großserienproduktion zu verbinden (Mass Customization).

Industrie 4.0 stellt innerhalb der Produktionsorganisation und -steuerung moderne Technologien zur Verfügung, um dezentral gesteuerte Produktionsanlagen mit intelligenten und selbststeuernden Elementen in der Werkhalle zu gestalten (acatech 2011). Wesentliche Konzepte von Industrie 4.0 sind cyber-physische Systeme, deren Vernetzung zum Internet der Dinge und die verbesserte Mensch-Technik-Interaktion (MTI) bzw. Human Maschine Interaction (HMI). Diese Systeme enthalten eine umfangreiche Sensorik (u.a. AutoID-Technologien und Smart Sensors) und statten Systeme und Produktionsobjekte mit erweiterten Fähigkeiten zur Umgebungserfassung aus. Daraus ergeben sich weitreichende Möglichkeiten zur dezentralen Steuerung und Prozessgestaltung in Fabrikanlagen (Las und Gronau 2012). Intelligente Objekte mit Fähigkeiten zur Selbstoptimierung, Selbstkonfiguration und Selbstdiagnose realisieren beispielsweise die eindeutige Identifizierung und Lokalisierbarkeit von Produktionsobjekten, besitzen Informationen zu ihrem aktuellen Zustand und zu ihrer Historie sowie über alternative Wegen zum gewünschten Zielzustand. Sie können autonom Entscheidungen treffen, indem Umgebungsinformationen aus der Sensorik oder der Kommunikation mit anderen CPS selbsttätig verarbeitet und entsprechende Aktionen ausgelöst werden.

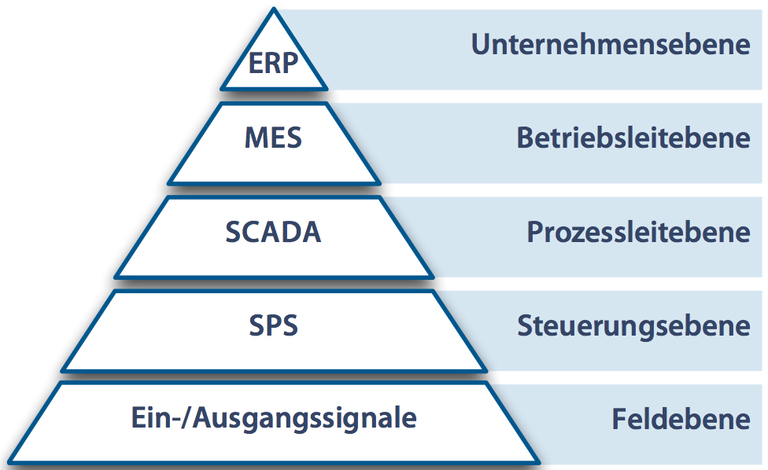

Die flächendeckende Vernetzung von CPS, Informations- und Kommunikationstechnik zu einem Internet der Dinge ist ein weiterer Grundgedanke. Die zunehmend komplexeren Szenarien führen zu starker Vernetzung der Systeme auf der Fertigungsebene. Bezogen auf die Automatisierungspyramide erfolgt die Integration der Systeme in vertikaler Richtung – auch unter dem Begriff Konvergenz der IT aggregiert – als auch horizontal über ganze Wertschöpfungsnetzwerke. Die klare Trennung der Ebenen (Abbildung 1) ist in der Smart Factory nicht mehr gegeben. Ergänzend wird der gesamte Lebenszyklus des Produktes in Industrie 4.0-Konzepte einbezogen. Informationen aus der Nutzung und Verwendung eines Produktes decken Potenziale auf, die in die Produktentstehung einfließen (Gram und Gugg, 2013). Die entstehenden Cyber Physical Production Systems (CPPS) realisieren die intelligente Fabrik (Smart Factory; Meißner 2013), die Ressourceneffizienz und Wandlungsfähigkeit (Gronau 2014) sowie die die Integration von Kunden und Geschäftspartnern in Geschäfts- und Wertschöpfungsnetzwerke realisiert (Veigt 2013).

Abb. 1: Automatisierungspyramide

Der Mensch ist in der Smart Factory ein wesentlicher Akteur, der durch die gezielte Bereitstellung von Informationen die ansteigende Komplexität der zukünftigen Fertigungsszenarien besser beherrscht. Durch individuelle Informationssysteme in seinen Fähigkeiten erweitert, wird er vom klassischen Bediener zum Steuernden und Regulierenden. Die zunehmende Komplexität von Maschinen und Steuerungssystemen führt zu höheren Anforderungen an das technische Personal. Als Human-Machine-Interaction gewinnen geeignete Interaktionsmöglichkeiten an Bedeutung. Stark ausgeprägt sind selbstverantwortliche Autonomie und dezentrale Führungs- und Steuerungsformen sowie erweiterte kollaborative Arbeitsorganisation. Langjährige Erfahrung qualifizierter Mitarbeiter zur Beurteilung und Lösung von Ausnahmesituationen, kombiniert mit den informationstechnischen Werkzeugen des Industrie 4.0 Konzepts, ergeben neben hoher Effizienz auch neue Entfaltungsmöglichkeiten für Mitarbeiter.

Die Implementierung von Industrie 4.0 Konzepten beinhaltet erhebliche Herausforderungen. Durch die starke Vernetzung und die Nutzung von Standard-Internet-Technologien kommt der Sicherstellung die Informationssicherheit große Bedeutung zu. Durch die große Zahl an Sensoren stehen massenhaft Daten zur Verfügung. Die zielgerichtete Verarbeitung durch Analytic Manufacturing (Gronau 2012) muss zur Realisierung von effektiven Regelkreisen nahzu in Echtzeit erfolgen. Handlungsbedarf gibt es auch in Bezug auf den demographischen Wandel, die Standardisierung des Informationsaustausches hinsichtlich Semantik und Aggregationsgrad sowie bei Migrationsstrategien für bestehende Anlagen.

Literatur

acatech (Hrsg.): Cyber-Physical Systems. Innovationsmotor für Mobilität, Gesundheit, Energie und Produktion (acatech POSITION) Heidelberg u.a. Springer Verlag 2011

Gram, M., Gugg, C.: Einsatzmöglichkeiten von Cyber-Physical Systems im Lebenszyklusmanagement von Anlagen. Industrie Management 29 (2013) 1, S. 39-43

Gronau, N.: Analytic Manufacturing. Productivity Management 17. Jg. 2012, Heft 5, S. 19-21

Gronau, N.: Wandlungsfähigkeit in Produktion und Logistik. Productivity Management 19 (2014), Heft 2, S. 23-26

Lass, S.; Gronau, N.: Efficient Analysis of Production Processes with a Hybrid Simulation Environment. In: Proceeding of the 22nd International Conference of Flexible Automation and Intelligent Manufacturing (FAIM 2012), Helsinki, Finnland

Meißner, J. u.a.: Cyberphysische Produktionssysteme. Productivity Management 18 (2013) 1, S. 21-24

Veigt, M. u.a.: Entwicklung eines Cyber-Physischen Logistiksystems. Industrie Management 29 (2013) 1, S. 15-18